A gerenda konfigurációk a fonódó gerendák szerkezetére és beállítására vonatkoznak, amelyek támogatják a fonott és olvadt szövetek gyártását nem szőtt gépekben. A sodratolvasztó gépekben a gerendakonfiguráció két leggyakoribb típusa az egysugaras és a kétgerendás rendszerek, és annak megértése, hogy ezek a konfigurációk hogyan befolyásolják a végterméket, elengedhetetlen a hatékonyság és a szövetteljesítmény optimalizálására törekvő gyártók számára.

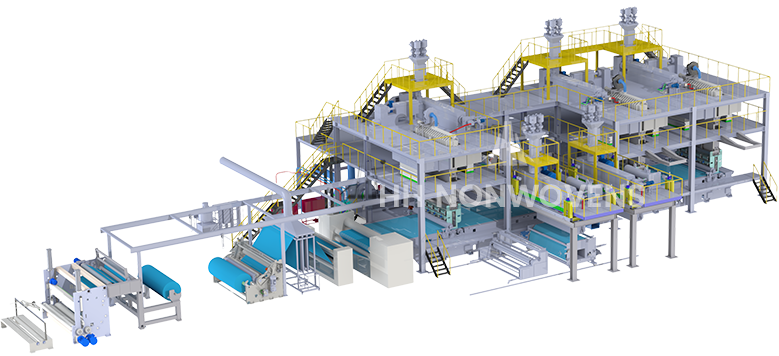

Spunmelt nem szőtt gép gyakran költséghatékony megoldásnak tekintik a fonott szövetek alacsonyabb kapacitású előállítására. Az egysugaras konfiguráció jellemzően egy fő extrudáló egységből és egyetlen forgó fúvókákból áll. Ez a kialakítás korlátozza a vonal gyártási szélességét és áteresztőképességét, de továbbra is kiváló minőségű szöveteket készíthet, amelyek számos felhasználásra alkalmasak, beleértve az olyan higiéniai termékeket, mint a pelenkák, orvosi köpenyek és arcmaszkok. Az egyetlen gerendás rendszerből előállított szövet a száleloszlás és a tömegállandóság szempontjából nagyon egyenletes. A gyártási kapacitás azonban korlátozott, mivel az egysugaras beállítás több időt igényel a kívánt szövetszélesség lefedéséhez, ami lassabb sebességhez és korlátozott teljesítményhez vezethet. Lehet, hogy ez nem probléma a kisebb volumenű piaci réseket megcélzó gyártók számára, de nagyobb léptékű műveleteknél az áteresztőképesség szűk keresztmetszetgé válhat.

Másrészt a kettős gerendás rendszerek nagyobb rugalmasságot és nagyobb gyártási kapacitást kínálnak. A két gerenda egyidejű működésével ezek a rendszerek szélesebb szövettekercsek gyártását teszik lehetővé nagyobb sebességgel. A kettős gerendás konfigurációk különösen előnyösek azon gyártók számára, akiknek nagy volumenű igényeket kell kielégíteniük, például orvosi és higiéniai termékek gyártása vagy ipari alkalmazások, például autóbelső és geotextíliák esetében. Ezek a rendszerek jellemzően hatékonyabbak a szövetkibocsátás szempontjából, mivel egyetlen menetben szélesebb szövedékeket tudnak készíteni. A megnövelt szélesség és sebesség azonban bizonyos kihívásokat is jelent. Míg a nagyobb áteresztőképesség növelheti a gyártási hatékonyságot, néha a szövet minőségének enyhe romlásával járhat, ha a gép nincs megfelelően kalibrálva. A nagyobb szalagszélesség és a gyorsabb gyártási sebesség jobban megterheli a fonási folyamatot, és az olvadékáramlás vagy a szálképződés konzisztenciájának enyhe eltérései tökéletlenségeket okozhatnak a szövetben.

A kapacitáson túl az egy- és kétgerendás rendszerek közötti választás a szövet mechanikai tulajdonságaira is hatással van, mint például a szakítószilárdság, a nyúlás és a szálkötés. A kettős gerendás gépen előállított szövetek általában jobb szilárdságúak és tartósabbak a megnövekedett szálfedettség miatt. Ez azonban néha merevebb szövethez vezethet, ami nem feltétlenül kívánatos bizonyos alkalmazásoknál, amelyek lágyabb vagy rugalmasabb anyagokat igényelnek. Például az olyan termékekhez, mint a babapelenkák vagy a sebészeti köpenyek olyan anyagokat igényelhetnek, amelyek nem csak erősek, hanem könnyűek és puha tapintásúak is. A gyártóknak gondosan módosítaniuk kell a gép beállításait, hogy egyensúlyba hozzák a szövet mechanikai tulajdonságait a szükséges végfelhasználási előírásokkal.

Egy másik kulcsfontosságú szempont a többrétegű szövetek előállításának képessége. A duplasugaras rendszerekkel a gyártóknak több lehetőségük van a fonott és olvadva fújt szövetek különböző rétegeinek kombinálására, lehetővé téve SMS-, SMMS- vagy akár SSMMS-szövetek gyártását egyetlen menetben. Ez a többrétegű képesség elengedhetetlen az olyan egyedi tulajdonságokkal rendelkező szövetek készítéséhez, mint a fokozott szűrési hatékonyság, puhaság és nedvszívó képesség, így a duplasugaras gépek a preferált választások olyan alkalmazásokhoz, mint az orvosi arcmaszkok és a levegőszűrő anyagok. A többrétegű integráció növeli a gyártási folyamat összetettségét, de új lehetőségeket is nyit a szigorú ipari szabványoknak megfelelő, nagy teljesítményű szövetek létrehozására.

A gép automatizálási szintje is jelentős szerepet játszik abban, hogy a gerenda konfiguráció milyen mértékben befolyásolja a termelés hatékonyságát és a szövet minőségét. A fejlett, egy- vagy kétsugaras olvadógépek olyan automatizált vezérlőrendszereket tartalmaznak, amelyek PLC-ket és érintőképernyős interfészeket használnak az olyan kulcsfontosságú paraméterek figyelésére és beállítására, mint a hőmérséklet, a légáramlás és a szálfeszültség. Ezek a rendszerek biztosítják az egyenletes szövetminőséget még nagy sebességnél is. Bár a kétsugaras rendszerek gyorsabb és hatékonyabb gyártást biztosítanak, kifinomultabb vezérlőmechanizmusokat is igényelnek, hogy megakadályozzák az olyan problémákat, mint a szálak összefonódása vagy az egyenetlen szövedékképződés, amelyek veszélyeztethetik a szövet integritását. Ezért a gép megfelelő kalibrálása és az időszakos karbantartás elengedhetetlen annak biztosításához, hogy mind az egy-, mind a kétsugaras rendszerek továbbra is optimális teljesítményt nyújtsanak az idő múlásával.

English

English